爆料:有机加工的锻造厂很乐意上热锻除磷机的内幕

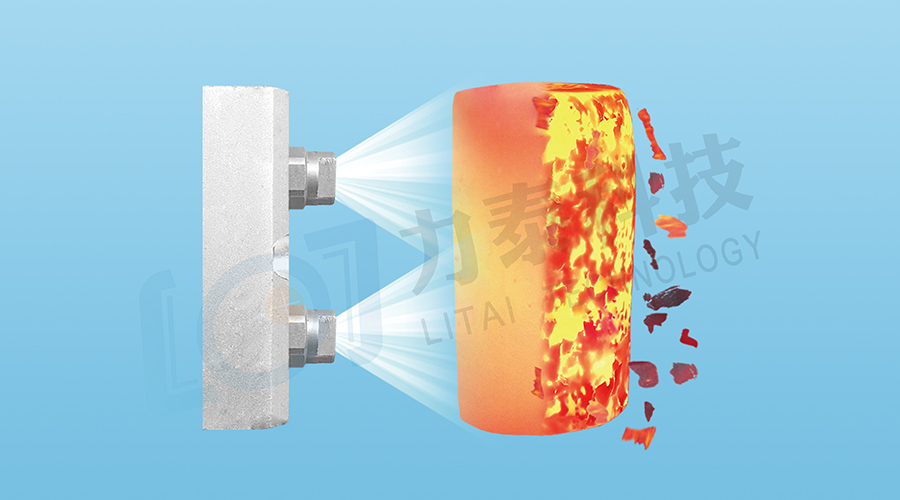

热锻除磷机在热锻过程中去除了氧化皮,因为棒材的铁元素和其他合金元素在加热过程中被氧化形成合金晶体,附着在钢坯表面并包含在钢坯中氧化皮硬度非常高。或者如果设备在锻造前不去除这部分氧化皮,就会对模具造成不必要的磨损,导致模具磨损更快,而且模具本身的制造成本很高,无形中增加了生产成本。因此,需要改善锻造前棒材表面的氧化皮问题,这远高于后期抛丸、喷砂带来的降本增效。此外,在除磷过程中我们还可以看到高压水泵产生的部分高压水进入除磷喷嘴。并且在喷头的作用下,热锻除磷机的高压水形成一个扇形的水孔,影响很大,所以大家要知道,设备在使用过程中,会喷到锻件的表面。

那么我们来谈一谈为什么但凡有机加工的锻造厂家都很乐意上热锻除磷机呢?很多人都认为毛坯件出来后续还有机加工,锻打除磷是多此一举,可你以为热锻除磷机真的只是简单的改善了锻件表面质量吗?今天我们来给大家算一笔账,看完,大伙儿就知道为什么很多锻造厂很乐意上了。

由于磷皮有时很硬,有一部分硬度会超过陶瓷,在模锻之前若未清除,会被轧入锻件的表面,形成不同深度的凹坑,表面的不均匀程度很大,为了保证后续的机加工,必须留出很大的富裕量,加工完必须保证露出的是合格的机加工面,如若采用除磷技术,坯料原材料

注:这里我们按照5%的节约量计算那么一个曲轴是此连杆的几倍重量,一年我们整个公司产能一定是此连杆的多倍的重量,我们保守计算,节省量如果是5倍的话,一年保守计算节省的总量是530X5=2650吨,每吨钢材价格4000元,节省一千余万元。当然,实现这样的目标还需对工艺的调整和优化的过程,是可以实现的。

由于机加工面,需要一定的尺寸精度,多余的不平整一定要去除。因而不除磷加大了机加工量。因锻造生产线配套了高压水除磷系统,提高了锻件的表面质量,从而减少了后续机加工的加工余量,同时提高了工厂的生产效率。此部分的潜在成本不可忽视,包括了工时和材料的损耗。

上面我们做了大约的计算,应用高压水除磷系统每年可以帮助这条锻造GE连杆生产线节約530多吨的原材料,相当于这条生产线5天的原材料总量,而我们这条线配的中频加热炉的功率为7000KW/H,5天的耗电量约为:7000KW/HX20H/天X5天=70万KWH即应用高压水除磷系统每年可节约70万KWH左右的电能。如果整个工厂按5倍计算,节省350万KWH。

看到以上分析,大伙还觉得热锻除磷工艺多此一举吗?需要了解更多可在线联系我哦!

南京力泰智能科技有限公司

Copyright © 2000-2017 Litai All Rights Reserved

南京力泰智能科技有限公司

Copyright © 2000-2017 Litai All Rights Reserved