柴油机连杆锻造缺陷分析!

力泰科技资讯:锻件缺陷的产生有时往往呈批量性和阶段性,因此及时、准确找出缺陷原因是非常重要的。而实际锻造生产与理想规范的状态是有较大的出入,有些缺陷产生原因经常出人意料之外 ,问题的解决也比较周折。现就柴油机连杆锻造缺陷机解决方法给大家做举例说明,希望对您有些帮助。

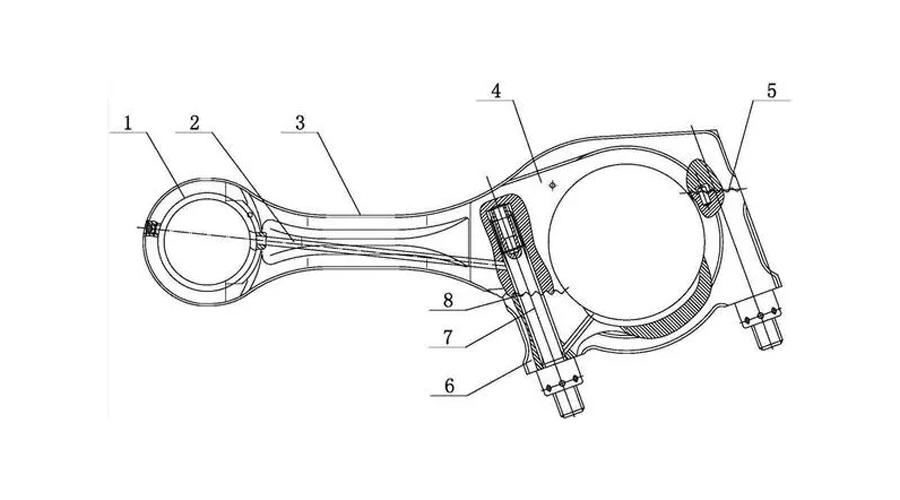

连杆出现裂纹原因;连杆杆部是呈工字型的,在模锻过程中,变形量较大。形变的初期,靠近表层的金属由于型腔的摩擦力而相对流动小,心部金属被挤压向四周而充满型腔,沿桥口横向挤出形成飞边量是比较少的。这种表层与心部的相对运动,势必造成金属分层,反映在分模面边界处有一道明显的致密与疏松的分界线;而且原材料的缺陷和夹杂物也都密集于飞边处,分模面的疏松最为严重;同时分模面切边处于流线横向位置,是很容易开裂的。因此淬火时的高应力致使产生分模面裂纹。

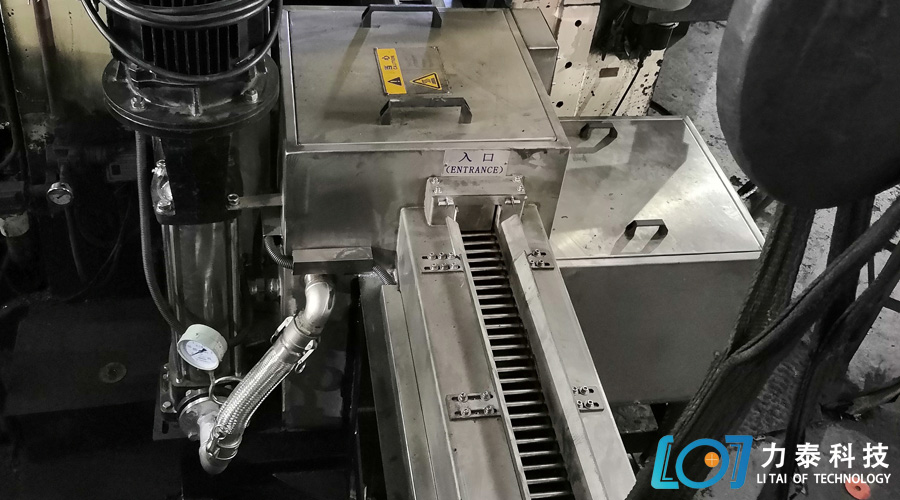

解决办法:(1)从锻造工艺上进行调整,在锻打前加入去氧化皮机,去除氧化皮的同时减少了锻造飞边量,实践也证明飞边流出越多,淬火时产生裂纹的倾向越大。(2)从热处理工艺上进行调整。实践证明,只要热处理时不产生裂纹,则在使用过程中是不会开裂的。因此可以将正火温度提高到950℃,回火温度提高到650℃,淬水温度下降为820℃,能使连杆的分模面裂纹减少60%。

锻造厂在生产过程中前期会遇到不同的困难和难题,像这种氧化皮困扰可以预见的问题要提前加设去氧化皮机轻松解决掉,以免给后续锻造带来更大的麻烦,如果您还有相关的疑问可以来电详细咨询 400-9952050

本文出自力泰科技(http://www.njltzdh.com/)转载请注明出处

南京力泰智能科技有限公司

Copyright © 2000-2017 Litai All Rights Reserved

南京力泰智能科技有限公司

Copyright © 2000-2017 Litai All Rights Reserved