锻造用自动上料系统可保证棒料输送顺畅

近年来,在锻造生产中,采用感应加热的厂家越来越多,但感应加热的上下料却大都需要人工完成,一般需要1~2名操作人员。人工上料增加了用工成本,同时人为因素不可避免的会影响生产效率。自动上料系统的采用可以消除此影响,更好的发挥感应加热的优势。

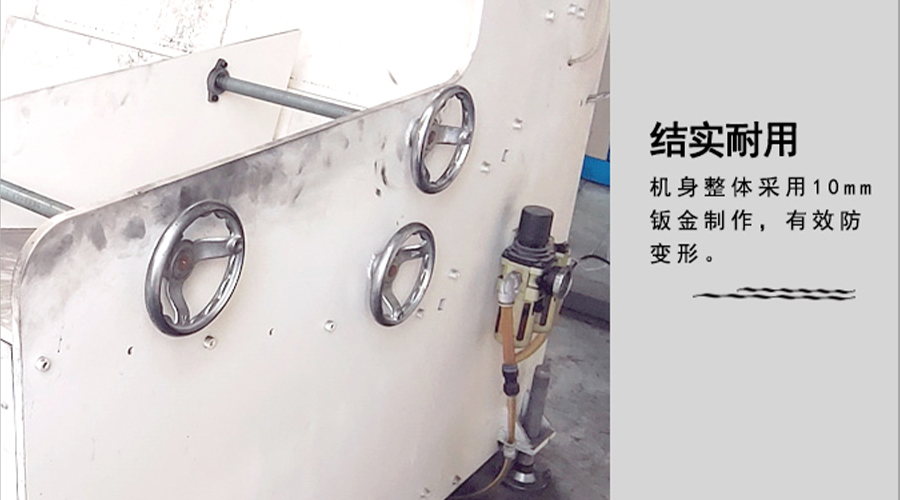

生产开始前,操作人员将装满棒料的料筐放置在翻转加料斗中,油缸推动料斗翻转,将棒料倒入振动提升上料机的振动斗内,振动斗每隔一段时间,通过振动将棒料送入提升上料机的提升链底部,通过提升链将棒料有序送入水平输送机的轨道中,棒料通过传送链送至压辊推料机构处,操作人员可在加热系统控制面板上调整进料速度,控制压辊转速,从而调整生产节拍。

当压辊处无棒料通过时,控制系统会发出缺料报警信号,通知操作人员加料。正常生产时,一般半小时需加一料筐棒料。

如果中频加热炉额定功率为3000kW,实际生产中根据产品型号及生产节拍的不同,通过调整输出功率百分比的数值,控制棒料加热温度。中频加热炉感应加热线圈入口处与上料系统的压辊推料机构衔接,从而控制整条生产线的生产节拍。

同时在中频加热炉感应加热线圈的中部及出口处,各有一个压辊推料机构,其中出口处的推料速度为最大,略高于中部压辊的推料速度,入口处的推料速度最小,此种设计可以保证棒料输送顺畅。

下一篇:已经是最后一篇了

上一篇:锻造业自动喷石墨装置的诞生

南京力泰智能科技有限公司

Copyright © 2000-2017 Litai All Rights Reserved

南京力泰智能科技有限公司

Copyright © 2000-2017 Litai All Rights Reserved