锻造自动化生产线的出现为连杆行业带来了哪些突破

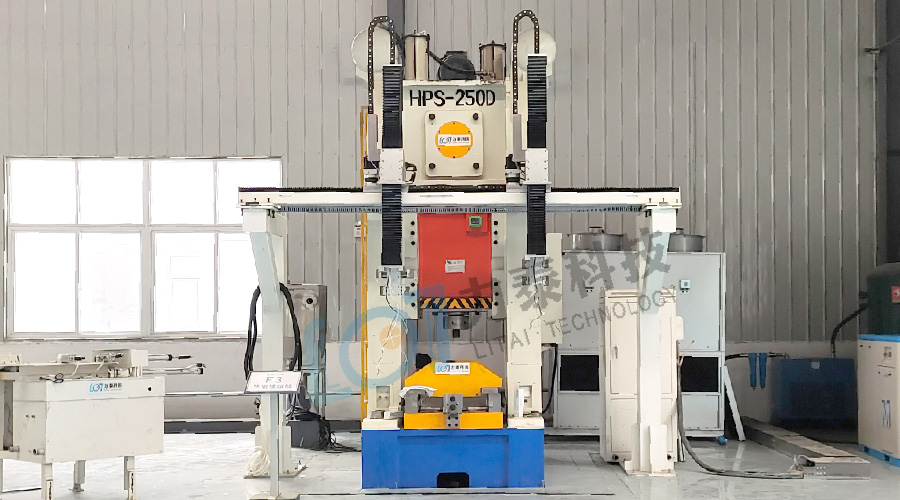

以连杆精密锻造工艺为基础,研制成功了自动化精密锻造生产线,解时限从振动上料、感应加热、料温分选到楔横轧机制坯的自动化,可用来生产摩托车发动机连杆、488连杆、捷达连杆等长轴类精密锻件,具有节能、节材、效率高、产品精度高、质量好等优点,是替代传统连杆锻造生产设备的换代产品。

连杆属于长轴类精密锻件,是发动机内较重要的零件之一,市场需求量巨大。连杆不仅要求较高的尺寸精度,而且对重量公差也有严格的要求。另外,由于发动机高速运转导致连杆内部产生高频交变应力,因此,对连杆强度,特别是疲劳轻度,也提出了较高的要求。长期以来,连杆一直被视为较难锻造的精密锻件。

在我国,传统的连杆度那张工艺是采用火焰加热,空气锤上型毡制坯,摩擦压力机或蒸空锤锻造,切边、冲连皮,较后进行热校正。其缺点表现为:

1、自动化程度低。主要工序全部依靠手工操作,导致生产率低,操作人数多且劳动强度大,生产节拍难以保证,产品质量受操作水平的影响程度较大;

2、锻件精度低,一致性差,锻件表层易产生脱碳,很难达到488、捷达等高精度连杆锻件对精度和质量提出的要求;

3、将切边、冲连皮与热校正分成多个独立的工序,不仅增加了操作人数及设备数量,而且也不易保证连杆大小头的中心距精度;

4、制坯精度低,飞边肥大,材料利用率低;

5、加热炉及锻造设备的能耗高。

为了满足高精度连杆对度那条生产线提出的自动化及质量方面的要求,缩短该领域内我国与国际先进水平之间的差距,我们开发了连杆精密锻造工艺,研制成功了自动化精密锻造生产线。

南京力泰智能科技有限公司

Copyright © 2000-2017 Litai All Rights Reserved

南京力泰智能科技有限公司

Copyright © 2000-2017 Litai All Rights Reserved