高强度螺栓生产工艺

高强度螺栓是一种具有高拉伸强度的螺栓,通常使用在对强度要求较高的场合,如桥梁、船舶、机械设备等领域。其生产工艺一般分为原材料选型、预处理、热处理和表面处理四个阶段。

首先是原材料选型。高强度螺栓通常采用合金钢作为原材料,以保证拉伸强度和硬度的要求。对于不同等级的高强度螺栓,合金钢的成分比例也会有所不同。

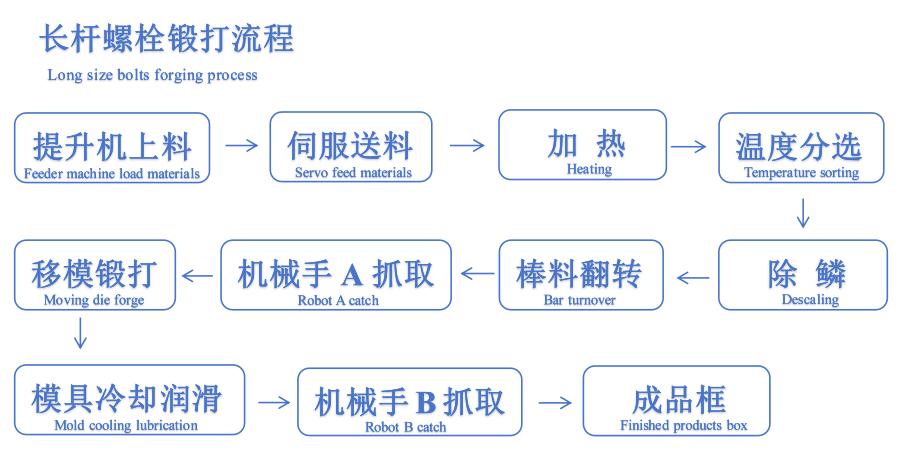

第二个阶段是预处理。预处理的主要目的是消除材料内部应力,增强材料的可塑性,以便后续的加工。预处理一般包括锻造和淬火两个过程。锻造可以改善钢材的密实度和塑性,淬火则可以使钢材硬度大大提高,同时也会增加一定的脆性。

热处理是高强度螺栓生产的重要环节。热处理可以提高材料的强度、硬度和耐磨性能。一般来说,高强度螺栓生产中的热处理包括两个过程:淬火和回火。淬火可以使高强度螺栓材料具有较高的硬度,而回火则可以调整材料的强度和硬度,以防止脆性断裂。

最后是表面处理。由于高强度螺栓往往使用在恶劣的工作环境下,因此表面处理显得尤为重要。表面处理可以提高螺栓的耐腐蚀性和耐磨性。常用的表面处理方式包括镀锌、镀铬、抛光、喷涂等。其中,热镀锌是最常用的表面处理方式之一,它可以让螺栓表面形成一层锌的覆盖层,具有良好的防锈防腐功能。

综上所述,高强度螺栓的生产工艺包括原材料选型、预处理、热处理和表面处理四个主要阶段。这些阶段的不同工序结合起来,形成了高强度螺栓的制造流程。这一制造流程的严谨和精细,保证了高强度螺栓的质量和性能。

下一篇:已经是最后一篇了

上一篇:如何建立高效、稳定可靠的锻造生产线

南京力泰智能科技有限公司

Copyright © 2000-2017 Litai All Rights Reserved

南京力泰智能科技有限公司

Copyright © 2000-2017 Litai All Rights Reserved