关于锻造自动化工艺改进及建议

锻造是机械制造的基本工序,锻造可以有效消除内部缺陷,提高金属材料的力学性能。因此,重要和关键的机械零件一般都是需要锻造出来。然而在传统锻造工艺更新为锻造自动化工艺过程中冶存在一些问题,例如传统锻造中工作环境差、劳动强度大的生产工艺等。所以,对传统锻造设备进行锻造自动化工艺改进迫在眉睫。

锻造企业在加工过程中使用先进的自动化技术时,应注重生产线的改进和优化,加大改革力度,充分发挥自动化技术在生产线中的功能价值,保证整个生产系统和机械设备的自动化水平。

比如积极借鉴其他企业的成熟经验和成功做法,打造锻造自动化工艺和多条锻造自动化生产线,利用总线系统实现整体控制,建立双层总线的电气控制框架。上部由远程控制设备和技术有效控制,而下部由现场系统控制。借助先进的自动化技术,将翻斗上料机、中频感应加热炉(配温度分选机)、锻造除磷机、主机、锻造机械臂、模具模架、石墨润滑、耐高温输送机等有机地集成连接起来,最终形成全流程自动化生产。

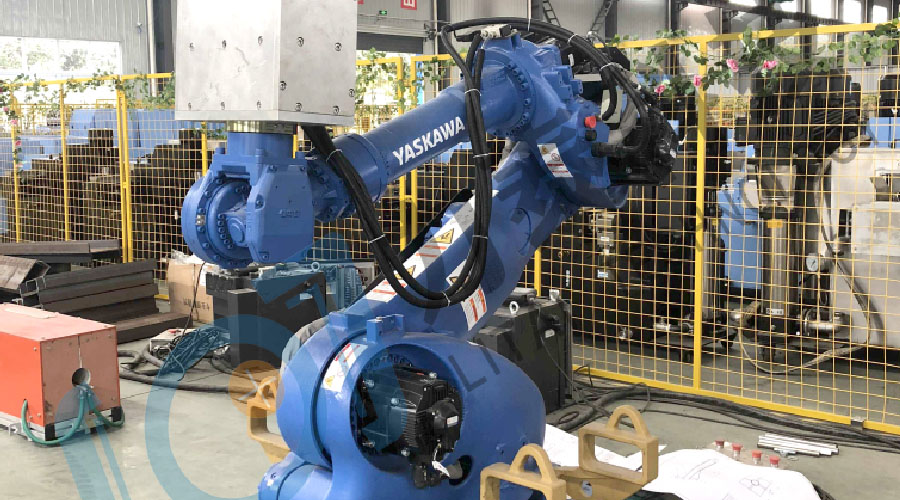

在锻造自动化生产系统的实际应用过程中,可以提前设置半自动、全自动和手动操作模块,确保在各种条件下都能满足锻造加工的要求。同时,在建立锻造自动化生产线系统的过程中,要重点完善工艺流程模式,积极设计建立落料系统的自动上料系统和物流支撑系统,合理应用自动喷淋润滑冷却装置,使用多关节机器人设备,定期对模具型腔部分和锻件表面部分进行吹扫,锻打前必须去氧化皮和杂质,提高表面质量水平,按照生产技术标准和指标要求严格控制尺寸精度等。以最大限度地延长模具的使用寿命并保证生产性能。

南京力泰智能科技有限公司

Copyright © 2000-2017 Litai All Rights Reserved

南京力泰智能科技有限公司

Copyright © 2000-2017 Litai All Rights Reserved