紧固件生产厂家如何突破产能瓶颈,提升产品质量

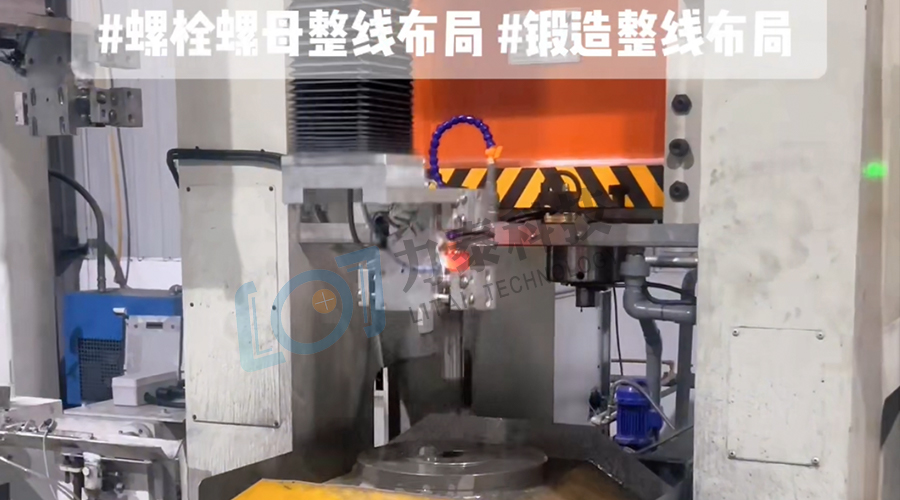

锻造厂作为金属加工的重要环节,传统生产方式往往面临着产能有限、产品精度不稳定等问题。上新锻造自动化整线,能够实现生产流程的高度自动化。

从原材料的上料、加热,到锻造、成型以及后续的加工处理,每一个环节都可以通过精准的控制系统进行操作。这不仅大幅提高了生产效率,有效突破产能瓶颈,还能确保产品质量的一致性和稳定性。例如,在生产大型机械零部件时,自动化锻造线能够精确控制锻造力度和温度,生产出性能更优、质量更可靠的产品,满足市场对高端锻造产品的需求。

紧固件作为各类机械设备、建筑结构等不可或缺的连接件,其质量的稳定性至关重要。紧固件制造商上新线,利用锻造自动化整线布局,可以实现对生产过程的全方位监控和精准控制。从原材料的筛选到成品的产出,每一个环节都在严格的质量管控体系之下。这不仅保证了紧固件的尺寸精度、机械性能等符合标准要求,还能有效减少次品率。例如,在生产高强度螺栓时,自动化锻造线能够确保螺栓的螺纹精度、头部成型质量等达到最佳状态,从而在激烈的市场竞争中,凭借稳定可靠的产品质量赢得客户的信赖,进一步增强企业在紧固件行业的竞争力。

综上所述,锻造厂上新锻造自动化整线是顺应市场发展趋势、提升企业核心竞争力的必然选择。通过引入先进的自动化整线布局,这些厂家将在生产效率、产品质量、工艺创新等方面实现质的飞跃,为企业的长远发展奠定坚实基础。

下一篇:已经是最后一篇了

上一篇:年底备锻造配套设备:锻造开工的“秘密助手”

南京力泰智能科技有限公司

Copyright © 2000-2017 Litai All Rights Reserved

南京力泰智能科技有限公司

Copyright © 2000-2017 Litai All Rights Reserved