今后要怎样布局锻造自动化?

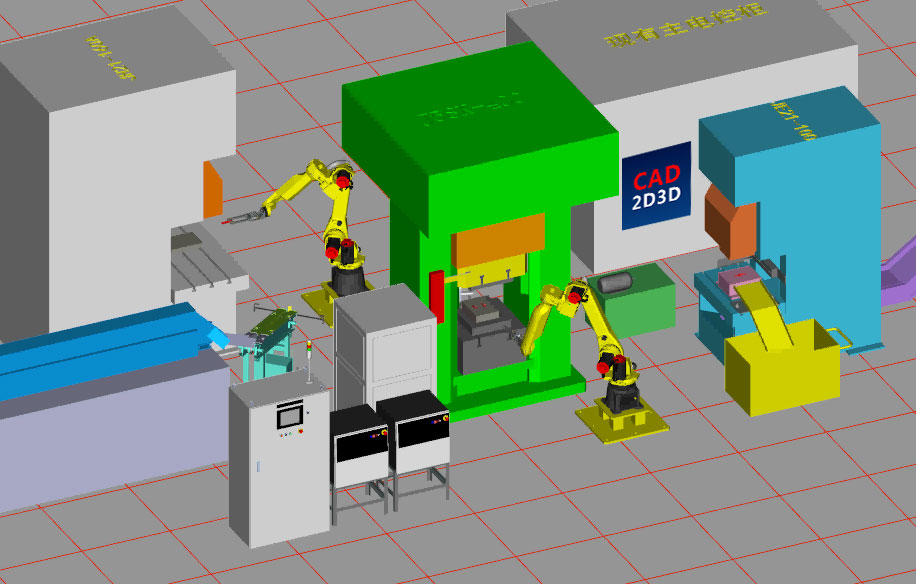

锻造自动化生产线主要由棒料切割机、棒料上料机、中频加热炉、去氧化皮机、锻压机、温控线等组成。设计依据有工件外形尺寸、重量、工艺、温度、节拍、模具等。下面我们来看这个锻造自动化布局难点:

锻造工艺:棒料切割—棒料加热—镦粗(去氧化皮)—成型(喷脱模剂)—切飞边冲孔—温控。热模锻温度:1200℃。

模具:热模锻模腔磨损快,20Kg曲轴的模具使用寿命3000次左右,基本上每天都要更换模具,模具修复通常采用模腔堆焊重新加工的方法实现模具二次使用。

生产线布局根据节拍和设备数量来确定,机器人搬运一次工件(20Kg为例)的时间7s左右,如果产线节拍快,就需要多布置机器人。

机器人手爪设计需要根据工件外形尺寸设计,特别要注意锻件的拔模斜度,选取工件上的平整面作为抓取点,手爪尽量避免4点夹持,夹持位置采用错位的方式实现3点夹持。

手爪设计是锻造自动化生产线设计的难点,手爪要应对1200°高温的工件,与工件接触部分需要选用耐高温的材料制成,气缸或油缸部分需要考虑隔热和防尘防水设计,工件尽量不要手爪上长时间停留,如果节拍允许,考虑给手爪沾水降温。

小工件(≤20Kg)采用平行爪夹持,大工件优先采用关节式夹持。

脱模剂喷雾装置可独立控制水、气和脱模剂三路,喷脱模剂工序不可控的因素太多,需要现场反复调试,脱模效果不好的话,模腔内的工件顶不出来,影响自动化生产线的稳定性。

下一篇:锻造自动化生产必须要考虑伺服螺旋压力机吗?

上一篇:我国锻造企业的现状及问题

南京力泰智能科技有限公司

Copyright © 2000-2017 Litai All Rights Reserved

南京力泰智能科技有限公司

Copyright © 2000-2017 Litai All Rights Reserved