解析模锻螺母自动化生产技术的优势

随着制造业的发展和进步,螺母作为一种紧固件,在机械制造、航空航天、汽车、铁路等领域得到广泛应用。传统的螺母制造方法大多采用机械加工的方式,但这种加工方式存在精度不高、成本高、生产效率低等一系列问题。随着科技的不断进步,模锻螺母自动化生产应运而生,其高精度、高强度、高生产效率等优点受到广泛关注和认可。

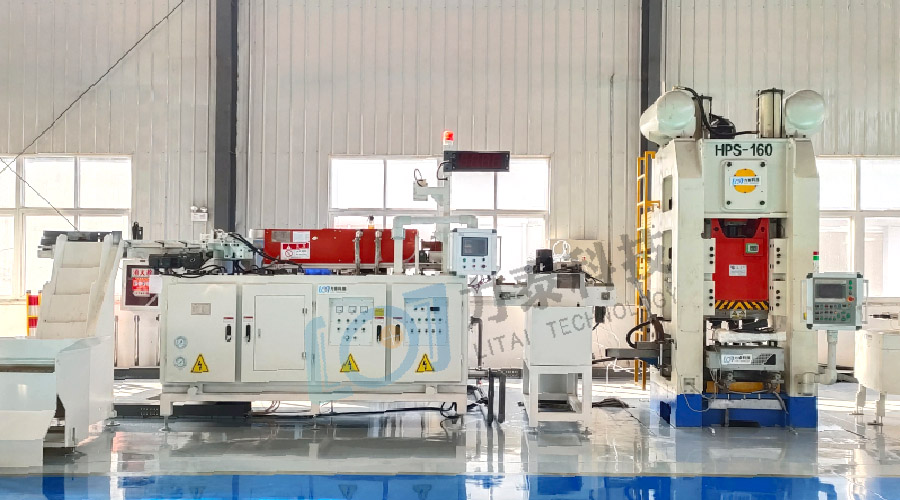

模锻螺母自动化生产是一种结合了锻造和模压技术的新型螺母制造工艺,其可以在一次成型的过程中完成外形成型和内部孔径精度到达公差要求。模锻是将金属材料在恒定温度条件下通过应力作用下变形,使其成形的过程。模压则是通过模具在高温高压的条件下对金属材料进行塑性变形、收缩,形成所需的形状。因此,模锻螺母自动化生产将金属锻造和模压工艺进行了有效整合,使得螺母制造的成本、生产效率以及产品品质都得到了极大提升。

下面解析模锻螺母自动化生产技术的优势

1.高精度:采用模锻技术可以在一次成型的过程中完成外形成型和内腔孔径精度到达公差要求,避免了多次加工所带来的加工误差,确保了产品精度,降低了生产成本。

2.高强度:锻造与模压结合,能够产生较高的冷塑性,提高了螺母制品的强度和耐久性,保证了产品的质量和性能。

3.节省原材料:传统的机械加工过程中,往往会因为毛刺或者锥度等问题导致工件耗费更多的金属材料,而模锻螺母自动化生产可有效避免这种情况,同时减少了材料的浪费,节约了原材料。

4.生产效率高:模锻螺母自动化生产的自动化程度较高,生产效率更高,可以有效地降低劳动力成本,并且在保证功能和质量等方面不会出现差错。

南京力泰智能科技有限公司

Copyright © 2000-2017 Litai All Rights Reserved

南京力泰智能科技有限公司

Copyright © 2000-2017 Litai All Rights Reserved