南京力泰科技热锻长杆螺栓生产线整线布局方案

在工业制造领域,热锻长杆螺栓的生产效率与质量直接影响设备的可靠性与安全性。南京力泰科技凭借多年自动化技术积累,推出智能化整线布局方案,通过优化上料、加热、除鳞、翻转及锻打全流程,实现高效、稳定的螺栓生产。以下为整线核心环节设计:

一、智能上料系统:精准供料与定向分拣

整线采用全自动上料提升机,可实现棒料的连续输送与智能分拣。通过振动盘与整理通道的协同作用,棒料按预设方向依次进入送料轨道,避免人工干预导致的效率损耗。系统支持多规格棒料兼容,通过传感器实时监测供料状态,确保生产连续性。

二、中频感应加热:高效节能与温度精准控制

加热环节采用中频感应加热装置,针对长杆螺栓的局部加热需求,优化线圈设计与功率调节。加热过程中,棒料以恒定速度通过感应区,加热时长、温度及范围可通过 PLC 系统精确调控。该技术实现加热速度快、氧化脱碳少的优势,加热后棒料温度均匀性误差控制在 ±5℃以内,为后续锻打提供稳定坯料。

三、高压除鳞技术:提升锻件表面质量

加热后的棒料通过高压水除鳞系统,利用高速水流清除表面氧化皮。该设备采用模块化设计,可根据坯料尺寸调整喷嘴角度与水压,确保除鳞彻底且不损伤母材。除鳞后的坯料直接进入输送轨道,减少人工搬运环节,降低污染风险。

四、智能翻转装置:动态调整锻打姿态

在锻压工位前配置自动翻转机构,通过伺服电机与视觉识别系统,精准调整坯料方向。该装置可识别棒料端部特征,确保锻打区域与模具精准对位,避免因方向偏差导致的废品率。翻转动作与机械臂夹取同步联动,提升生产节拍效率。

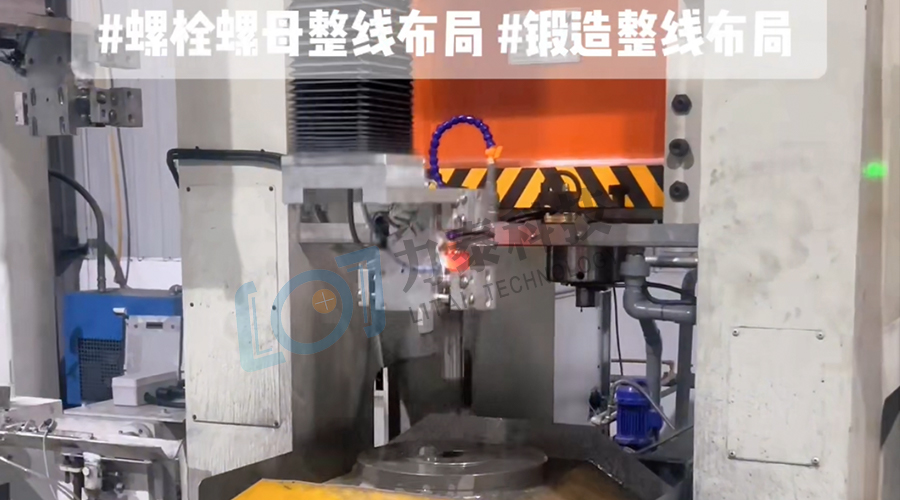

五、机械臂自动化锻打:多工位协同成型

采用桁架机械臂或锻造机器人完成坯料夹取与锻打工序。机械臂配备高精度力控系统,可根据工艺参数动态调整夹持力度与移送速度。整线配置多台锻压机,通过模具组合实现墩粗、预锻、成型等多工位连续加工。石墨润滑系统自动喷涂润滑剂,减少模具磨损,提升锻件表面光洁度。

六、整线优势与技术亮点

全流程自动化:从原料到成品,实现无人化生产,单条产线可节省 80% 人工成本。

柔性化生产:支持多规格螺栓快速切换,更换模具时间≤30 分钟。

节能环保:中频加热能耗降低 40%,闭式循环除鳞系统减少水资源浪费。

质量追溯:集成数据采集系统,实时监控各环节工艺参数,实现产品全生命周期追溯。

南京力泰科技整线布局方案以 “高效、智能、可靠” 为核心,结合自主研发的工业机器人与非标自动化设备,为客户提供定制化解决方案。通过优化工艺衔接与设备协同,实现热锻长杆螺栓年产量提升 60% 以上,助力企业降本增效,抢占市场先机。

南京力泰智能科技有限公司

Copyright © 2000-2017 Litai All Rights Reserved

南京力泰智能科技有限公司

Copyright © 2000-2017 Litai All Rights Reserved