汽车排气管法兰的锻造自动化生产线方案

带颈对焊连接法兰热模锻成形及自动化生产工艺,是一种高效、低耗、低劳动强度的成形技术,在小法兰锻件实际生产中,具有重要意义。最初的小法兰生产靠煤炭加热,空气锤加模具成形,人工操作效率低,而且锻件各部位余量粗放。

随着设备及生产能力的提升,天然气炉加热,摩擦压力机或电动螺旋压力机锻造成形,但仍然存在人工操作效率偏低的问题,余量控制虽有所改善,但产品定位靠人工放置,产品一致性差。

下面我们来看下李泰科技是怎样实现锻造自动化锻打法兰的。通过圆盘锯下料、自动化上料、自动称重、中频炉加热、温度分选、机器人自动化抓取、压力机、自动润滑装置、成型、自动冷却系统及能源管理系统形成一条法兰自动化生产线。减少人工,提高效率,减低材料消耗,实现自动化,为后续加工提供了有利条件。

生产步骤分析:

1、通过圆盘锯将棒料进行切割后通过自动上料机有序进行上料;

2、自动称重装置将不合格棒料进行分选后将合格棒料送入加热炉滑坡进行加热;

3、加热后的产品会通过温度分选装置进行分度选;

4、合格产品将通过锻造机器人将产品送到压力机模具型腔进行锻打;

5、锻打期间会进行自动润滑,提高模具使用寿命的同时更好的实现自动化生产;

6、锻打好的产品会由锻造机器人将产品送入冷却装置,将产品提前冷却,减少磕碰现象;

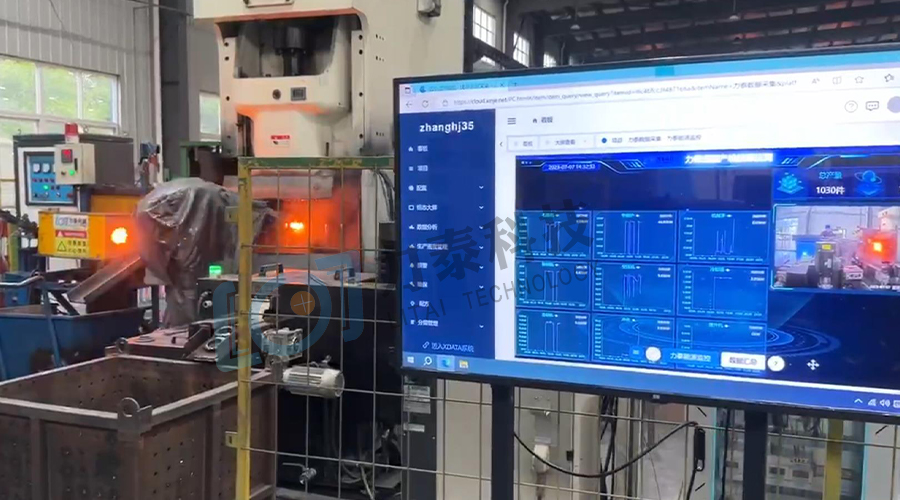

7、通过信息化能源管理系统可以清晰看出每台设备的能耗,及生产时长、数量、便于实施监控自动化生产线的生产情况。

力泰科技通过整线统筹规划,提供配套设备的设计、制作、组装、调试等一条龙服务工作,真正实现锻造企业一站式购齐所有配套设备目的,为客户节省时间和精力,拥有一个完美、完整、完善的锻造生产线。

南京力泰智能科技有限公司

Copyright © 2000-2017 Litai All Rights Reserved

南京力泰智能科技有限公司

Copyright © 2000-2017 Litai All Rights Reserved