热锻红打螺母生产线的这些设备你了解多少

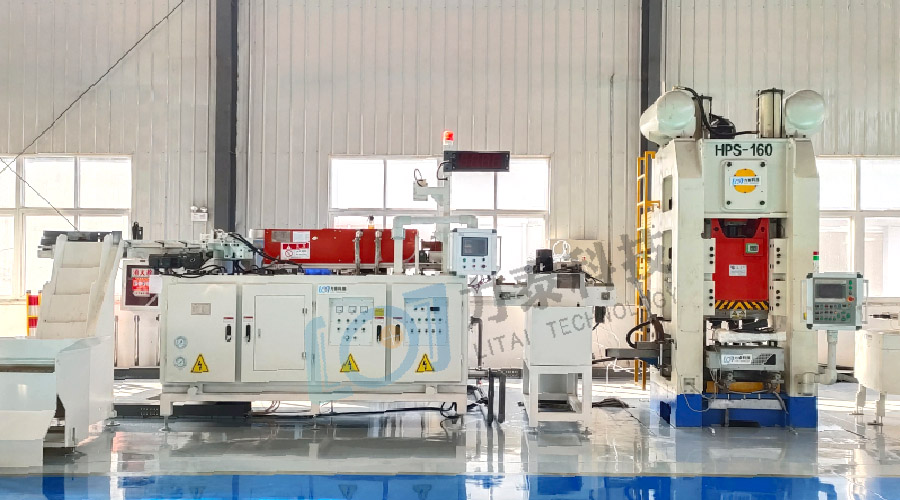

常见的热锻螺母生产线一般由中频炉线圈加热、墩粗、预锻成型加工、成型加工。现阶段的热锻螺母加工过程多为3台锻压机分别进行3个工位的锻压过程,且由人工在锻压机质检运送坯料,效率较低且人工成本较高。

在降低成本的基础上,如何优化优化红打螺母生产线的配置需从多个方面综合施策,包括了解现状、引入先进设备、优化工艺流程、加强质量控制和优化人员管理,以实现生产效率和产品质量的提升。

上料装置:需配备自动搓板式上料装置、提升机等,实现原料的自动化上料,提高生产效率。

加热设备:应使用自动中频炉,对原料进行自动化加热,便于后续的锻造加工。

给料设备:需有中频炉给料机,将加热后的原料准确地送入锻造设备中,实现给料过程的自动化。

清洗设备:应配置氧化皮清洗机,采用高压水除鳞原理,去除棒料表面的氧化皮,提高锻件表面质量。

润滑装置:需设有自动喷石墨模具润滑装置,对锻造过程中的模具进行自动化润滑,延长模具使用寿命。

工作原理由以下形式体现:自动解捆装置将成捆的棒料自动解捆后,依次把棒料推送至自动对孔输送装置 。自动对孔输送装置,将棒料自动对准切料机的入口,由切料机完成自动切料。切好的棒料段由自动起升装置提升并倾倒入自动上料装置,自动上料装置将棒料段提升、分拣、输送至中频炉控制的加热线圈。加热后输送至自动送料装置,此时自动送料装置将热棒料段送至螺母热锻机械的各个工位进行锻打,锻打后的螺母坯料由自动下料装置送出。

南京力泰智能科技有限公司

Copyright © 2000-2017 Litai All Rights Reserved

南京力泰智能科技有限公司

Copyright © 2000-2017 Litai All Rights Reserved