谈谈锻造工艺不可忽视的锻件表面质量

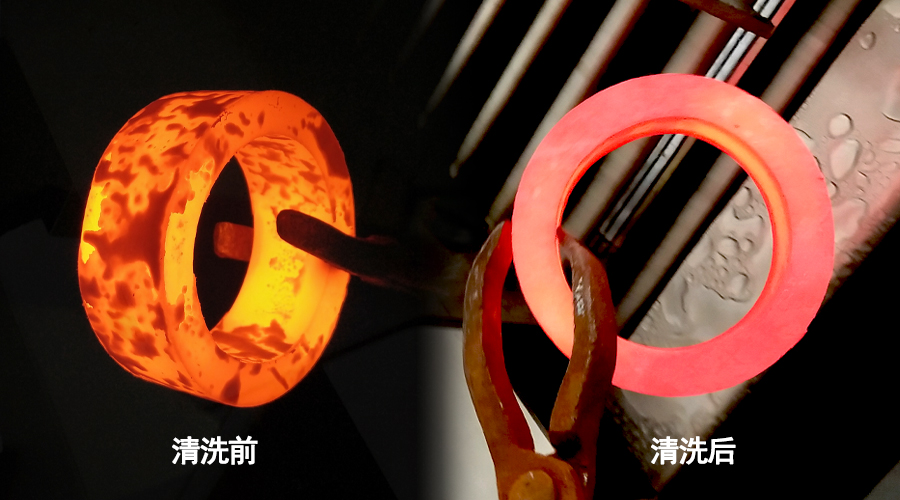

力泰科技资讯:锻造工艺过程一般由以下工序组成,即下料、加热、成形、锻后冷却、酸洗及锻后热处理。如果锻造过程中工艺不当将可能产生一系列的锻件表面缺陷。例如:加热温度过高和加热时间过长,将会引起脱碳、过热、过烧等缺陷。

对于断面尺寸大及导热性差、塑性低的坯料,若加热速度太快,保温时间太短,往往使温度分布不均匀,引起热应力,并使坯料发生开裂。锻造成形工艺包括变形方式、变形程度、变形温度、变形速度、应力状态、工模具的情兄和润滑条件等,如果成形工艺不当,将可能引起粗大晶粒、晶粒不均、各种裂纹、折叠、寒流、涡流、铸态组织残留等。锻后冷却过程中,如果工艺不当可能引起冷却裂纹、白点、网状碳化物等。

1、龟裂

龟裂是在锻件表面呈现较浅的龟状裂纹。在锻件成形中受拉应力的表面(例如,未充满的凸出部分或受弯曲的部分)最容易产生这种缺陷。引起龟裂的内因可能是多方面的:

①原材料合cu、sn等易熔元素过多。②高温长时间加热时,钢料表面有铜析出、表面晶粒粗大、脱碳、或经过多次加热的表面。③燃料含硫量过高,有硫渗人钢料表面,

2、飞边裂纹

飞边裂纹是模锻及切边时在分模面处产生的裂纹。飞边裂纹产生的原因可能是:①在模锻操作中由于重击使金属强烈流动产生穿筋现象。②镁合金模锻件切边温度过低;铜合金模锻件切边温度过高。

3、分模面裂纹

分模面裂纹是指沿锻件分模面产生的裂纹。原材料非金属夹杂多,模锻时向分模面流动与集中或缩管残余在模锻时挤人飞边后常形成分模面裂纹。

4、折叠

折叠是金属变形过程中已氧化过的表层金属汇合到一起而形成的。它可以是由两股(或多股)金属对流汇合而形成;也可以是由一股金属的急速大量流动将邻近部分的表层金属带着流动,两者汇合而形成的;当然也可以是由于变形金属发生弯曲、回流而形成;还可以是部分金属局部变形,被压人另一部分金属内而形成。

折叠与原材料和坯料的形状、模具的设计、成形工序的安排、润滑情况及锻造的实际操作等有关折叠不仅减少了零件的承载面积,而且工作时由于此处的应力集中往往成为疲劳源。

5、穿流

穿流是流线分布不当的一种形式。在穿流区,原先成一定角度分布的流线汇合在一起形成穿流,并可能使穿流区内、外的晶粒大小相差较为悬殊。穿流产生的原因与折叠相似,是由两股金属或一股金属带着另一股金属汇流而形成的,但穿流部分的金属仍是一整体穿流使锻件的力学性能降低,尤其当穿流带两侧晶粒相差较悬殊时,性能降低较明显。

6、锻件流线分布不顺

锻件流线分布不顺是指在锻件低倍上发生流线切断、回流、涡流等流线紊乱现象。

这些现象是不是让你觉得更可怕,锻造工艺每一步都不可忽视,锻件表面缺陷严重的直接造成废品,可以加工的也是费时更费力。作为一个能让客户信任的锻造厂,我们要时刻牢记人员安全第一,产品质量关键原则,在适宜的情况下质量比数量更重要,做好锻造过程管控有效改善锻件表面缺陷,实现锻件生产效率高。联系方式:400-9952050

本文出自力泰科技(http://www.njltzdh.com/fbzdhyy.html)转载请注明出处

关键词:锻件表面缺陷、锻造表面处理、锻造扒皮机、热轧板氧化皮去除、热轧除磷机、除磷设备哪家强、热锻去氧化物、辊轧除磷设备、热锻件剥皮机、圆钢机械去除氧化皮、红锻去氧化皮机、力泰牌氧化皮清洗机、热处理氧化皮去除、氧化皮怎么处理、钢厂除磷设备厂家、超高压除钢铁磷皮

南京力泰智能科技有限公司

Copyright © 2000-2017 Litai All Rights Reserved

南京力泰智能科技有限公司

Copyright © 2000-2017 Litai All Rights Reserved