我国锻造自动化技术现状与发展

近年来,基于劳动力短缺和人工成本增加下的高效锻造自动化生产线的建设得到了长足的发展与进步,以人工为主的、传统的锻造模式正在加速向自动化生产方向转变,越来越多的生产线工人被机器人所代替,以双碳发展为目标的能源结构变化正在推动锻造产业向低碳化、零碳化转型,随着自动化技术的普及与提高。

锻件产品由普通级逐渐地向精密级转移,锻件材料由调质钢逐渐向节能型非调质钢转移,重量尺寸公差控制的提高和控温冷却技术的应用,进一步促进了后续的加工效率,进一步降低了制造成本与自动化相关的应用技术也取得了进步,越来越多的锻造企业正在加大锻造自动化、信息化技术的应用水平和范围,通过数据采集系统、机器人、移动式机械臂、步进式输送机构、在线检测系统、总线控制系统等自动化技术手段。

在实现设备之间互联互通和生产过程实时监控的同时,也实现了锻造生产过程从自动上料、加热、除鳞、成形、切边、整形、再到检测、码垛、包装等全线的自动化生产。

随着信息化技术的不断发展,在新技术应用方面,模块化加热技术,节能型伺服锻压设备、环保润滑、锻件全流程的质量追溯技术,锻造工艺过程参数在线自动监测、锻件关键尺寸的在线检测、基于大数据的工艺参数优化和调控补偿等先进的数字化技术也开始越来越多应用于锻造行业。

当前,以螺旋压机为主的机器人自动化组线技术趋于成熟,在中小型锻造企业发展迅速。同时,以高效低成本为目的的坐标机械臂小型自动化生产线技术也得到了快速发展。以热模锻压力机为主的国产步进梁输送系统自动化技术取得了突破性进展,目前已经有多家锻造装备企业的产品投入运行,并且取得了较好的效果。经过多年的经验积累,专业的锻造自动化实施企业也取得了明显进步。

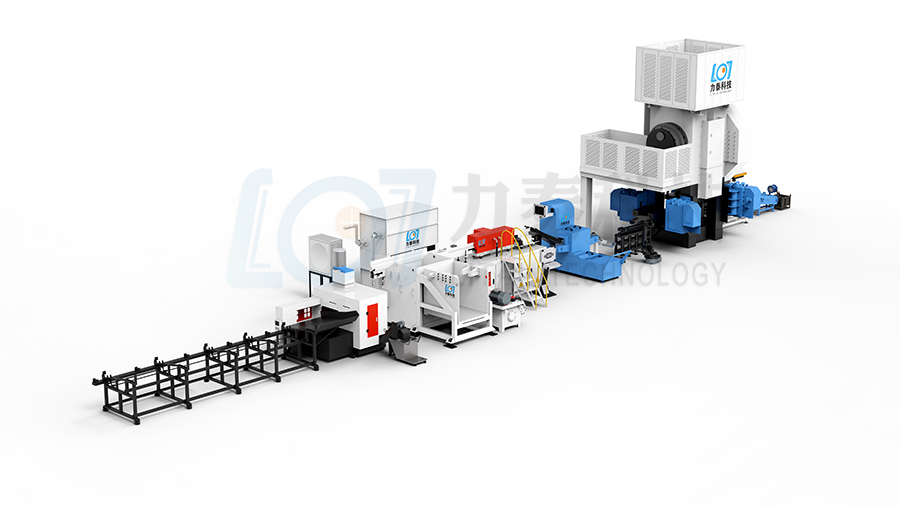

近年来涌现了一批优秀的锻造自动化集成装备供应商,从提供锻造自动化生产线设计、工装模座加工制造,再到液压自动锁模系统集成、快速换模系统及装备、自动化喷淋系统及装备、步进梁传送系统及装备的集成设计与应用,直到最后的交钥匙工程的实施,经过多年的发展,这些自动化技术装备经过不断迭代并日趋成熟,自动化实施成本大幅度下降,机器代人已经进入普及化阶段。

南京力泰智能科技有限公司

Copyright © 2000-2017 Litai All Rights Reserved

南京力泰智能科技有限公司

Copyright © 2000-2017 Litai All Rights Reserved